Il futuro delle coperture , NORDSTAR TPO

Resistenza alla trazione, effetto ritiro di una membrana

RESISTENZA ALLA TRAZIONE ED ALLUNGAMENTO ALLA ROTTURA: rappresentano caratteristiche meccaniche fondamentali in quanto consentono all’utilizzatore la scelta del materiale appropriato in relazione alle sollecitazioni previste.

1 valori possono variare molto da membrana a membrana e dipendono dal tipo eli armatura impiegato (velo vetro, TNT di poliestere, composita, ecc., ecc.).

È importante che si tenga conto di tali valori in relazione alla destinazione finale del prodotto.

RESISTENZA AL PUNZONAMENTO STATICO E DINAMICO: ambedue le caratteristiche descrivono il comportamento della membrana qualora venga sottoposta all’azione di un carico fisso (statico) o in movimento (dinamico). I valori dipendono molto dal tipo di armatura: le membrane armate con velo vetro resistono molto meno al punzonamento statico e dinamico delle membrane armate con TNT di poliestere.

RITIRI E MOBILITA‘: sono fenomeni intrinseci al materiale che possono essere validamente l i m i t a t i da un’accurata messa in opera. La tecnica di posa della membrana impermeabilizzante diventa inoltre di cruciale importanza in presenza di movimenti e fessurazioni dello strato sottostante. La posa in aderenza totale richiede maggiori precauzioni in quanto i movimenti e le relative “fessurazioni” si “scaricano” immediatamente sulla membrana stessa. In questi casi è da preferirsi la posa in semiaderenza, con la membrana che viene fissata solamente per punti. In questo modo gli sforzi sono più facilmente assorbibili dalla membrana stessa. Quando i movimenti sono notevoli è consigliabile la posa in indipendenza nel qual caso è necessaria la protezione pesante (ghiaia, piastrellatura, ecc.).

oggi parliamo di …

FLESSIBILITÀ A FREDDO: questa caratteristica indica la temperatura minima alla quale la membrana può essere piegata, in condizioni ben determinate, senza che si verifichi una rottura della massa bituminosa.

Essa da soprattutto informazioni sul comportamento durante la posa in opera che è la fase durante la quale, normalmente, la membrana subisce le sollecitazioni più severe. Non è da confondere con la temperatura minima di srotolamento del rotolo che è sempre largamente superiore alla flessibilità a freddo.

IMPERMEABILITÀ ALL’ACQUA: questa caratteristica misura la tenuta all’acqua della membrana e, quando è superata, significa che la membrana sopporta per 24 ore una pressione pari ad una colonna d’acqua alta 6 metri senza che si verificilino perdite. Per applicazioni particolari, la membrana può essere collaudata a pressioni superiori.

RESISTENZA ALLA LACERAZIONE: indica il carico necessario a lacerare completamente un provino della membrana in determinate condizioni normalizzate.

La prova simula il comportamento di una membrana inchiodata che venga sottoposta a sollecitazioni meccaniche: non ha niente a che fare con le prove di lacerazione (strappo) che vengono empiricamente fatte su membrane in cantiere, con le mani, e che non hanno alcun significato né scientifico né prestazionale

Fare qualità significa operare in ottica di “prevenzione” piuttosto che di riparazione.

Gli Egizi, i Greci, le civiltà precolombiane destinavano all’eternità i loro manufatti architettonici. Ma quasi tutte queste opere erano espressioni religiose dei loro tempi. Le case del quotidiano raramente sono giunte a noi. Perché? Era un problema di qualità dei manufatti?

Certamente, ma soprattutto era diversa la qualità dell’idea che stava dietro ad esse e la volontà sul prodotto. C’era l’intenzione di costruire case per un determinato utilizzo, quindi per una determinata durata. Cioè si trattava di decidere che “case” costruire, o che “templi”.

Il problema della “qualità” di cui oggi si parla moltissimo – si imposta circa allo stesso modo.

Si tratta di “decidere” che tipo di manufatto costruire. Ma per prendere decisioni in modo oculato e ragionevole è bene disporre di una serie di dati e di informazioni che siano in grado di aiutare la comprensione del problema ed indicare alcune soluzioni. Non è pensabile risolvere problemi qualitativi senza una corretta analisi ed una attenta riflessione.

“Pensare prima” potrebbe essere quindi lo slogan per chi deve progettare.

L’attenta e scrupolosa osservanza di questo approccio sarà indice di “qualità nel processo di progettazione”. Pensare prima a qualche cosa che non si pensava, oppure a qualche cosa che era presente solo come “impressione” o “intuizione” nelle nostre conoscenze. Pensare vuoi dire porsi in modo ragionevole di fronte alla realtà considerando problemi, obiettivi e alternative.

Pensare anche a qualche cosa di nuovo. Un esempio relativo al settore dei semi lavorati per l’edilizia ci viene dal Giappone ove alcune case sono costruite con travature non più in acciaio, ma in speciali resine – tipo kevlar – assai più leggere dell’acciaio ma anche molto più resistenti.

Se imbocchiamo questa strada per giungere alla qualità arriveremo a dire che quest’ultima non è una caratteristica dei prodotti, o perlomeno non

solamente. Se un accessorio per l’edilizia, es. un lucernario, è di per sé buono come prodotto, ma nel montaggio non “resiste” a determinate sollecitazioni e cede, con conseguente danno all’abitazione, si può ancora parlare di qualità?

Oggi no, in quanto la nuova definizione di qualità è “la totale e completa soddisfazione del Cliente”.

Ecco quindi che i prodotti devono avere in loro quelle caratteristiche che soddisfano tutti coloro che sono coinvolti nel loro uso. Si tratta quindi di

qualità del processo con il quale si opera, o come dicevamo all’inizio dell’idea.

Per parlare in modo corretto di qualità vanno precisati alcuni termini.

1. La qualità dell’operare di un architetto, come di qualsiasi azienda, è data dalla “soddisfazione del cliente”. Sembra semplice, eppure quante volte si è scelta qualche cosa che noi consideravamo più adatta, dal nostro punto di vista? La qualità è la soddisfazione del Cliente, e non solo il desiderio di farla. Non basta osservare in modo scrupoloso le specifiche di progetto, occorre che queste specifiche siano frutto di una mediazione, la migliore possibile, con i clienti in modo da far loro capire i limiti e i vantaggi che determinate soluzioni anche di tipo “protettivo” garantiscono, a volte con un anticipo di investimenti.

2. Ma la vera qualità è soddisfazione del Cliente nel tempo. Chi acquisterebbe con soddisfazione una casa, per scoprire poi che determinate caratteristiche non permangono?

Che il manufatto non è affidabile nel suo insieme o in alcuni suoi particolari? Ecco allora che non può essere indifferente, a chi è interessato alla qualità, l’attenzione alla durata del prodotto.

È quindi importante evitare in modo assoluto problemi successivi alla realizzazione.

3. Quindi la qualità dipende, al 70%, da ciò che c’è prima della produzione. Ciò significa che chi “pensa” prima di produrre è in gran parte responsabile della qualità che poi i Clienti si troveranno a godere, nel bene e nel male.

Prima della costruzione di un immobile, del suo restauro, c’è un progetto nel suo insieme, sia come indicazioni volumetriche costruttive, sia come indicazioni di materiali da utilizzare. Utilizzare klinker o Cotto Fiorentino, oppure della Monocottura non è lo stesso – e non solo per gli occhi – così come impermeabilizzare o meno non è lo stesso, anche se esteticamente non si nota molta differenza. Si tratta di considerare alcuni aspetti non solo estetici del progetto, ma anche di affidabilità nel tempo, nonché di costi.

Una corretta impermeabilizzazione non costa più del 2% dell’intero progetto, eppure il 70% dei danni ad un manufatto deriva da infiltrazioni d’acqua.

4. La qualità non è una caratteristica del prodotto, ma del processo che lo genera. Si tratta di capire che nessun processo sforna un prodotto migliore

di se stesso. Ciò significa che il segreto di alta qualità è nel processo! Processo inteso in senso lato, non solo processo di produzione, ma anche

processo d’analisi, di valutazione delle alternative, di raccolta delle informazioni, di

vaglio delle possibilità, di presa di decisione…

Anche questi sono processi, anche se non sono processi “industriali”, ma manageriali.

5. La qualità è risparmio. Anche se lavorare in regime di qualità può provocare un aumento

iniziale degli investimenti, se si vanno ad evidenziare tutti gli elementi che contribuiscono alle voci di costo di un immobile, si vede che una corretta progettazione è indubbiamente fonte di risparmio. Il Costo iniziale può anche essere un

po’ più consistente, ma sicuramente il Costo

totale – il costo iniziale, più tutti i costi di manutenzione ordinaria e straordinaria di un

immobile ne viene compresso. A tal proposito si parla di “costi della Non-Qualità”, intendendo

con ciò soprattutto i costi per la correzione dei difetti o degli “insuccessi”. In genere un intervento correttivo è tanto più costoso quanto

più è lontano dalla “produzione” che lo ha determinato. Stante queste indicazioni risulta chiaro come modalità operative datate siano destinate quantomcno ad essere riviste e ridefinite. Si sta avviando un processo globale che tenderà a premiare solo coloro che sapranno

rinnovare la loro professionalità in modo coerente con alcune indicazioni che vengono dal mercato.

Una tra queste, e non certo la meno importante, è l’affidabilità. Ecco perché l’impermeabilizzazione

degli edifici sarà sempre più importante, in quanto ben il 70% dei danni derivano proprio da infiltrazioni d’acqua.

È ormai un movimento generale quello che spinge ogni settore – anche l’edilizia – ad operare

in ottica di “prevenzione” piuttosto che di riparazione.

Arriva il freddo, per i climi estremi consigliamo membrane ad alte performance .

Temperature estreme possono causare nei materiali di base di cui è composta la membrana, pericoli che è necessario conoscere per riuscire a contrastarli efficacemente, assicurando un adeguato livello di sicurezza e protezione.

In condizioni di freddo intenso la membrana può “indurirsi” e “spezzarsi”, mentre in caso di caldo estremo tende a rammollire, perde viscosità e quindi si espande, alterando la stabilità di forma iniziale.

La membrana impermeabilizzante, pertanto, dovrà essere scelta con molta cura.

Essa infatti dovrà resistere alle sollecitazioni fisiche, meccaniche e chimiche provenienti sia dall’ambiente esterno sia dall’ambiente interno.

In presenza di isolante termico, queste sollecitazioni sono ancora più accentuate in quanto la temperatura di esercizio del manto impermeabile è in ogni caso “estremizzata”: molto elevata nella stagione calda e molto bassa durante la stagione fredda.

Un’alternanza di temperatura che in alcune località si verifica nelle 24 ore: elevata di giorno, bassa di notte.

Per questi motivi si consiglia di utilizzare prodotti con elevati valori di flessibilità a freddo (-15/-25°C) e di stabilità a caldo (+120/+140°C).

Non va dimenticato che le membrane impiegate devono essere il più possibile “stabili dimensionalmente” (ritiro libero minore 0,30%).

Idonee a questo impiego sono le membrane con armatura di tipo composito (poliestere + fibra di vetro) come Super A, della Nord Bitumi, più stabili di quelle armate con tessuto non tessuto di poliestere.

Per diminuire la temperatura di esercizio del manto impermeabile ed allungarne la funzionalità nel tempo si raccomanda di utilizzare membrane autoprotette o verniciate, come Super A Minerale, che ha la faccia superiore rivestita di scaglie di ardesia naturale.

Super A e Super A Minerale godono della certificazione NBI, che garantisce una standard qualitativo tale da essere accettato in Paesi con climi molto rigidi, quali appunto i Paesi Scandinavi.

Fondamentale, infine, che la posa in opera sia realizzata con accortezza e precisione.

Le “buone pratiche” da seguire non differiscono da quelle per la normale posa. In particolare è necessario assicurarsi che la superficie su cui si applicherà il primer e successivamente l’impermeabilizzante, sia asciutta, pulita, senza tracce di ghiaccio o brina.

Se la temperatura esterna è inferiore ai 5°C il prodotto non va posato.

Per ulteriori informazioni

PROGETTAZIONE DI UN SISTEMA IMPERMEABILE

Un sistema impermeabile affidabile nasce dal concorso di tre fattori essenziali:

1) un buon progetto,

2) dei buoni prodotti

3) una corretta posa in opera

Quando manca uno solo di questi fattori, l’affidabilità del sistema viene seriamente compromessa.

La progettazione va preceduta da un’analisi approfondita di che cosa debba fare il sistema impermeabile, tenendo conto dei vincoli esistenti.

L’analisi è facilitata da una lista di domande di questo tipo:

-Che tipo di fabbricato è, qual è la sua destinazione d’uso?

-Quali caratteristiche meccaniche e chimiche deve avere il sistema di impermeabilizzazione?

-Quali funzioni, primarie e secondarie sono assegnate alla copertura?

-E’ prevista l’adozione della barriera al vapore?

-E’ previsto l’isolamento termico?

-E’ richiesto l’accesso agli impianti sulla copertura?

Sollecitazioni cui è sottoposto un sistema impermeabile

Il primo scopo del sistema impermeabile è la tenuta all’acqua. Per ottemperare a questo requisito, il manto deve resistere a numerose sollecitazioni provenienti sia dall’ambiente esterno che dal diverso comportamento relativo che possono avere fra di loro i componenti del sistema.

Le sollecitazioni più importanti sono:

Agenti atmosferici: il manto impermeabile deve resistere al caldo, al freddo, al vento, alla grandine, agli UV ed agli eventuali inquinanti chimici nell’aria e nell’acqua. Possono portare a fenomeni locali di fessurazione ed ad un degrado generale della copertura.

Di tipo meccanico: derivano soprattutto dalla destinazione d’uso della copertura ed, in parte, anche da movimenti strutturali dell’edificio.

Di tipo chimico: l’attacco è portato generalmente dall’inquinamento atmosferico o dalla vicinanza di scarichi industriali.

Criteri per la scelta delle membrane

Nella scelta di una membrana vanno tenuti presenti questi criteri:

Progettazione specifica: l’accurato esame preventivo del pacchetto di copertura garantisce sicurezza e comfort al futuro occupante dell’edificio.

Durata: non costruire solo per una durata di 10 anni; il valore del patrimonio da proteggere è sempre molto più grande del costo di una buona copertura.

Prezzo: l’incidenza del costo è relativamente bassa rispetto al valore globale della copertura.

Non vanno confrontati i prezzi delle membrane, bensì i costi finali di coperture realizzate secondo sistemi diversi. Occorre pensare a quanto potrà essere risparmiato in futuro grazie alla scelta di un sistema duraturo ed efficace.

Facilità di manutenzione o di intervento: una copertura deve essere sottoposta a manutenzione regolare da parte di personale competente. E’, dunque, importante la facile accessibilità alle membrane impermeabilizzanti.

Come si valuta una membrana bitume polimero?

Una membrana bitume polimero si valuta:

– per i suoi componenti (compound bituminoso, armatura);

– per le sue caratteristiche tecniche, determinate dai componenti.

Le membrane BPP (Bitume Polimero Plastomero) hanno un’ottima stabilità dimensionale a caldo ed una buona flessibilità a freddo.

Le membrane BPE (Bitume Polimero Elastomero) presentano un’ottima lavorabilità alle basse temperature ed hanno una migliore resistenza alle sollecitazioni meccaniche.

Le membrane PAO hanno elevata resistenza all’invecchiamento termico ed agli UV. Ottima lavorabilità sia alle alte che alle basse temperature.

Quali caratteristiche si devono valutare nella scelta di una membrana bitume polimero?

Le caratteristiche da valutare nella scelta di una membrana bituminosa sono:

– spessore e/o peso (massa areica); è un indice della quantità della massa impermeabilizzante;

– carico di rottura (resistenza alla trazione); indica soprattutto tipo e qualità dell’armatura;

– allungamento alla rottura; è un indice delle proprietà elasto-plastiche dell’armatura;

– resistenza al punzonamento statico; mostra la capacità della membrana a mantenere la tenuta impermeabile se sottoposta a carichi puntuali;

– flessibilità a freddo; dà informazioni sul comportamento durante la posa in opera della membrana;

– stabilità di forma a caldo; consente di valutare il comportamento della membrana alle alte temperature, tipiche delle coperture con massiccio isolamento termico.

Introduzione al sistema Nord Bitumi ADVANCED

www.nordbitumi.it

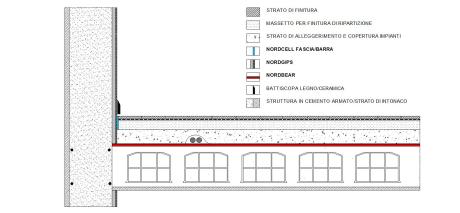

Il sistema costruttivo Nord Bitumi advanced rappresenta oggi la soluzione tecnica più evoluta nel panorama nazionale in termini di isolamento acustico dai rumori di calpestio. Sotto il profilo tecnico la soluzione prevede l’impiego del prodotto anticalpestio e dei relativi componenti di sistema direttamente sopra alla cappa strutturale del solaio, nel rispetto di una specifica procedura di posa per la gestione con la massima attenzione di alcuni nodi della struttura.

La realizzazione del sistema costruttivo è subordinato ed è possibile solo grazie alle straordinarie proprietà di resistenza meccanica che lo stesso materassino acustico deve possedere, il tutto oltre alle evidenti proprietà fonoisolanti.

Nord Bitumi advanced è in grado di contenere l’energia che si trasmette sotto forma di vibrazione in misura superiore rispetto al tradizionale massetto galleggiante, è’ importante rammentare come l’incremento del carico che grava sulla “molla del sistema” (tappetino acustico) determini come effetto una maggiore preformance di abbattimento del livello di calpestio (DLw), ulteriore aspetto innovativo è rappresentato dal fatto che la posa del prodotto avviene all’interno della struttura dell’edificio prima della realizzazione di ogni partizione interna, perciò garantendo una migliore continuità di isolamento acustico, una maggiore velocità di posa del prodotto ed una minore incidenza dello sfido di posa.

Per tali ragioni il sistema Nord Bitumi advanced può essere considerato all’avanguardia della tecnologia sui sistemi fonoisolanti attualmente impiegati in edilizia tradizionale.

Riportiamo negli elaborati grafici a seguire alcuni particolari per la gestione dei “nodi critici” all’interno dell’involucro edilizio.

FIGURA 1° Particolare parete esterna monoblocco in laterizio

FIGURA 2° Particolare parete esterna setto in cemento armato

FIGURA 3° Particolare parete interna laterizio forato leggero

FIGURA 4° Particolare parete interna in doppio laterizio forato con pannello fonoisolante

Come scegliere la membrana bituminosa più idonea?

| Per scegliere la membrana bituminosa più idonea ad ogni specifica impermeabilizzazione, vanno valutati cinque (principali) parametri:

1) Natura del compound bituminoso. 2) Tipo di armatura: velo vetro, tnt da fiocco, tnt da filo continuo, composita. 3) Spessore e peso: offrono una indicazione sulla massa impermeabilizzante. 4) Flessibilità freddo: dà informazioni sul comportamento durante la posa in opera. 5) Stabilità di forma a caldo: consente di valutare il comportamento della membrana quando viene a trovarsi ad elevate temperature (tipiche delle moderne coperture iperisolate termicamente). |

| PARAMETRO | FUNZIONE | OSSERVAZIONI |

| Spessore e/o peso

(massa areica) |

E’ un indice della quantità della massa impermeabilizzante | Spessori alti facilitano la posa e la saldatura delle sovrapposizioni.

La massa areica ha influenza anche su:

|

| Carico di rottura (resistenza alla trazione) | Indica soprattutto tipo e qualità della armatura | Consente all’utilizzatore la scelta della membrana appropriata in relazione alle sollecitazioni previste |

| Allungamento alla rottura | E’ un indice della elasticità del supporto interno | L’elasticità complessiva della membrana (influenzata anche dal compound) garantisce la resistenza alla fatica del manto impermeabile. |

| Resistenza al punzonamento statico | Indica la capacità di mantenere la tenuta impermeabile se sottoposta a carichi puntuali | E’ influenzata sia dal compound che dal tipo di armatura |

| Flessibilità a freddo | Dà soprattutto informazioni sul comportamento durante la posa in opera, momento in cui si presentano i maggiori problemi. | In alcuni casi si hanno problemi per le basse temperature anche quando la membrana è stata posata. Ad esempio nei giunti di dilatazione, in zone climatiche con temperature minime severe, all’occorrenza di anomali movimenti della struttura |

| Stabilità di forma a caldo | Consente di valutare il comportamento della membrana quando viene a trovarsi ad elevate temperature | In generale le membrane modificate con SBS hanno valori di resistenza al calore inferiori a quelle modificate con APP e PAO |

Agevolazioni ristrutturazioni 2013

Ecco le novità sulle agevolazioni fiscali per la ristrutturazione della casa .

Grazie al decreto sviluppo, il bonus fiscale del 36% è stato portato fino a un tetto massimo di 48 mila euro per contribuente con beneficio massimo di 17.280 euro in 10 anni e al 50% fino a un tetto di 96 mila euro con vantaggio massimo 48 mila euro sempre in dieci anni. Tale agevolazione è valida anche per i condomini che compiono opere di recupero delle parti comuni. Si ipotizza un ritorno al vecchio sistema alla scadenza della proroga.

Per quanto riguarda l’agevolazione per la riqualificazione energetica, che doveva scadere il 31 dicembre 2012, ci sarà la proroga per altri sei mesi senza ulteriori rinnovi, ma ridotta al 50% e con validità fino alla fine del 2012. Nel caso della riqualificazione di un intero edificio, l’agevolazione può arrivare anche a 100 mila euro, da distribuire in 10 anni: questa possibilità, però, dipende dal tipo di intervento. Naturalmente i due bonus per ristrutturazione e riqualificazione energetica non sono cumulabili.

Per ottenere i bonus, il contribuente deve pagare sempre tutto con bonifico bancario tenendo presente che la data del pagamento è quella che conta ai fini dell’accesso all’agevolazione: si precisa, però, che la data del 30 giugno 2012 non sta ad indicare la fine dei lavori, ma la data del versamento effettuato dal contribuente.

Vi ricordiamo che dovete conservare tutte le fatture relative alle opere per cui si chiede il beneficio; per il bonus sulle agevolazioni bisogna indicare chiaramente il destinatario delle somme indicate nella dichiarazione dei redditi, altrimenti il documento non è valido. Per il bonus energetico bisogna avere anche la certificazione sulle caratteristiche dei lavori o dei materiali ed inviare il tutto, entro 90 giorni dalla fine dei lavori, all’Enea.